从口罩转产到企业复工,后疫情时代:中国制造数字化如何转型?

2019年12月以来,全国爆发新型冠状病毒肺炎疫情,当前新冠疫情逐步由高峰期转入控制期。疫情的冲击终会结束,但是对社会经济的影响将会持续,那么后疫情时代,中国制造数字化发展又会面临怎样的格局呢?

01

从口罩生产看制造企业柔性化生产和数字化转型

面对突如其来的新冠肺炎疫情,口罩一时间成为市场上的紧缺物资。

能够在特殊时期进行口罩生产的企业,大都拥有自动化、数字化程度较高的生产线,以便于在复工生产的同时避免人员聚集造成疫情的扩散。

与此同时,除了传统的口罩生产商之外,以富士康、上汽通用五菱、长盈精密为代表的制造企业和以利元亨、拓野机器人等智能制造系统集成企业也迅速加入到口罩生产队伍中。

这些跨界厂商依托强大的柔性化生产能力和数字化基础支撑,在极短时间内形成口罩产能。

柔性化生产系统,是指因可预期或不可预期之变更而允许一定程度上的产品变更且可自动化生产的工程制造系统。

柔性化生产系统之所以可以达到不同程度的弹性,与该系统的组件及其数字化程度有关。

柔性制造系统主要的特色在于生产过程中更换产品类型时,并不需要频繁更换生产机械,只需要依托其灵活的组件和完备的数字化生产系统修正系统参数,便可以满足多样化的产品需求。

因此柔性生产的背后,是企业数字化的转型的成果。在疫情危局下,能够第一时间进行再生产,真正体现了以生产智能化为支撑的柔性生产和生产系统数字化在应对短期大量多样化产品需求时所发挥的作用。

02

从企业复工看智能化工厂引领的智能制造风潮

劳动力的短时间内紧缺,可以说是爆发于春节期间的新冠肺炎疫情对制造业最大的影响。

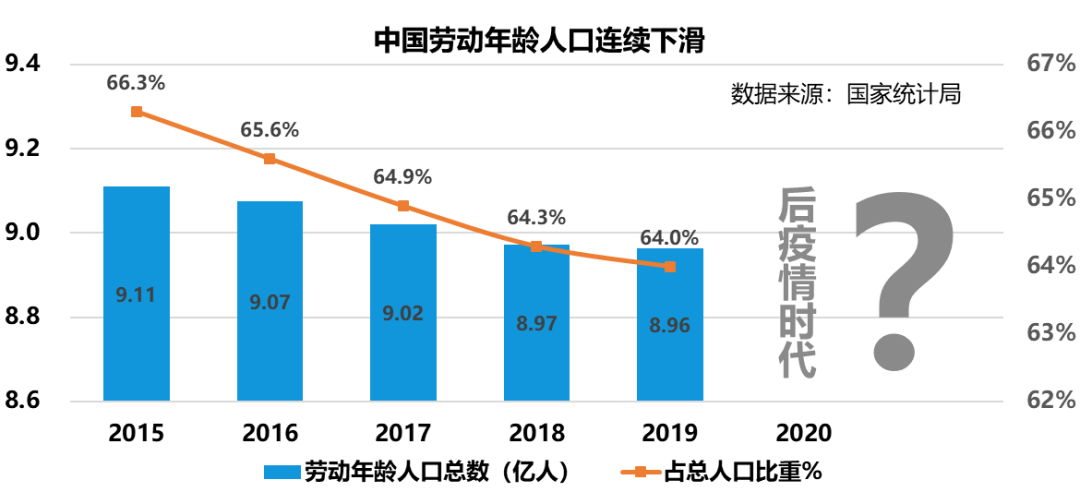

国内劳动年龄人口总数连年下滑,对于原本就存在劳动力不足的企业而言,无疑是雪上加霜。

但痛定思痛,这也许会成为推动企业智能化改造的另一种动力。

面对疫情的逐步控制,制造业企业如何稳步有序的恢复生产成为了无法回避的话题。

在劳动力缺失、防护装备短缺、人群对于人员密集型生产产生恐慌情绪等不利因素影响下,传统制造业的产能恢复面临着较大的危机。

也使得众多企业面临着巨大的生存压力,更有可能迎来全球供应链代替而产生的不可估量的后果。

案例:宝钢为代表的智能化工厂

依托自身广泛而深入的数字化转型基础,利用基于大数据和人工智能的远程运维技术,宝钢将宝山基地的冷轧热镀锌智能车间变成了一座24小时运转却不需多人值守的“黑灯工厂”。

这种“不碰面生产”的方式成为宝钢打好稳产、高产守卫战的利器,同时也是大力推进智能制造带来的红利在这个特殊时期助力宝钢渡过危局。

为了应对疫情导致的劳动力短缺、线下需求疲弱、供应链断裂和资金链紧张等问题,工业互联网将充分发挥技术优势,联通企业下游需求与上游供应,帮助企业精准对接客户,通过远程协同实现企业员工在线办公,基于对市场变化的预测帮助企业找到重点发展方向,以及依托平台连接资方与企业,以缓解资金紧张。

03

疫情是行业之危,数字化转型是企业之机

疫情的到来,使得众多中国制造企业面临被迫停产的窘境,而全球制造业的发展不会因为任何区域性的停工而停滞不前。

包括丰田、现代等多家企业已经开始紧急扩大在本国内和东南亚的采购规模,以应对中国制造企业的产能不足,这将对中国制造企业在全球制造业供应链中的地位产生较大的挑战。

面对可能存在的产能替代危机,需要国内制造企业以更加前瞻的布局去应对国际形势的变化,以保证我国制造业在国际竞争中继续保持独特的优势。

面对这样的情况,加快制造业数字化转型才是企业自救的良药。

新上榜“灯塔工厂”的宝钢股份上海宝山基地工厂就在应对疫情中展现了独特的优势:覆盖全厂的智能化生产系统不仅提升了生产效率,更在特殊时期,实现了疫情防控和稳定生产的有效平衡。

富士康的“熄灯工厂”通过工业互联网、智能制造的导入,已经实现了完全自动化,不需要人工参与也可以完成生产。

不论是富士康还是宝钢,能够在危急时刻逆流而上的企业都是制造业数字化转型的先锋,突如其来的危机可能会进一步加快企业转型的步伐。

工业互联网将继续通过工业经济全要素链、全产业链、全价值链的全面连接,支撑制造业数字化转型,进一步通过不断催生的新技术、新模式、新产业重塑工业生产制造和服务体系。

而工业互联网发展的重点,将下沉到产生工业数据的生产一线,以边缘计算为主要方向助力工业数据的智能化流动,以云边协同的形式更加精准的服务工业企业以及工业互联网上的各类需求端。

04

对企业数字化转型的几点建议

1、明确数字化转型意识。

数字化转型不是简单的机器换人,更不是简单的通信技术改造,而是要形成工厂内软硬件的全面协同,真正做到数字化、线上化,打通企业内部的全数据链。

数字化转型对于企业而言是较大程度的脱胎换骨,其过程中注定存在着艰难困苦。

但是当企业完成了业务形态、组织结构、技术管理和企业文化等一系列数字化转型,便将会以高效、敏捷的速度在数字化浪潮中成长壮大,更能有条不紊的应对诸如新冠肺炎疫情等突发事件。

在这其中,首先要提高企业全体人员的认知,特别是中高级管理人员认知。

进一步以数据为资产,以技术为手段,以人才为依托,构建能够支持业务持续创新的技术平台体系。

2、加速拥抱新一代信息技术。

新一代信息技术在制造业中的应用不仅仅是生产线的自动化,在企业管理、远程协同,甚至是线上会议等领域都应该加速铺开。

新冠肺炎疫情爆发以来,“云办公”“虚拟生产”“云制造”等均成为了战疫情期间的热门词汇。

众多远程办公软件更是占据了APP榜单的前几位,阿里钉钉首次超过微信,跃居苹果App Store排行榜第一,同时企业微信升至排行榜第三、腾讯会议第四。

而远程办公软件的稳定性和智能化程度是影响用户体验的主要因素,各类新兴应用也将助力制造企业从管理、运营、生产、物流、销售等各个环节进行全面升级。

例如集MES管理、云平台存储和大数据计算功能为一体的云MES,不仅在任务分派、数据采集、生产跟踪、质量控制、资源管理等方面能够实现高效的执行力,在生产后期还可以利用人工智能技术分析云端数据,进一步发现问题、总结原因、持续改进。

3、推进以数字孪生、虚拟生产为抓手,明晰制造企业数字化转型的路径。

与单纯的CAD、CAE、CAM等不同,数字孪生是一种以数据和模型为驱动、数字孪生体和数字线程为支撑新型制造模式,能够通过实时连接、映射、分析、反馈物理世界的资产与行为,使工业全要素、全产业链、全价值链达到最大限度闭环优化。

数字孪生体中包含了虚拟世界与现实物理世界的接口,因此发展数字孪生技术是实现虚拟生产的关键步骤,也是推动企业数字化转型的有利抓手。